Dlaczego gładź bąbluje? Poznaj przyczyny i unikaj błędów

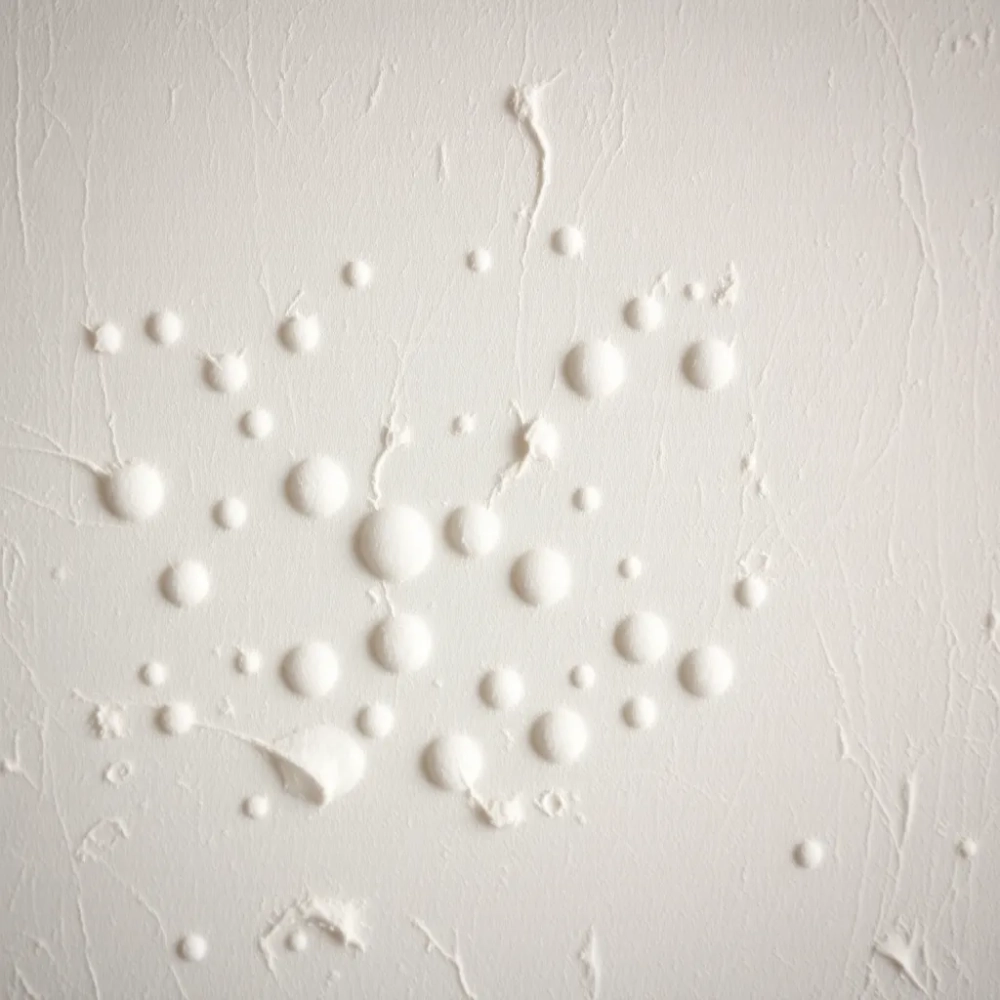

Stoisz przed ścianą, którą przed chwilą pieczołowicie pokryłeś gładzią, marząc o idealnie gładkiej powierzchni, by nagle dostrzec te okropne pęcherzyki. Zaczynasz gorączkowo myśleć, dlaczego gładź bąbluje, niwecząc cały wysiłek i czas. Ten frustrujący problem ma zazwyczaj swoje korzenie w jednym z kluczowych zaniedbań, często sprowadzającym się do uwięzionego powietrza lub aktywacji czegoś w podłożu przez wilgoć z gładzi.

- Znaczenie odpowiedniego przygotowania podłoża

- Wpływ wilgoci i nierównej chłonności podłoża

- Niewłaściwe przygotowanie mieszanki gładzi

- Błędy techniczne podczas nakładania

- Warunki otoczenia a bąblowanie gładzi

Z wielu analiz przypadków uszkodzeń gładzi wynika, że powody powstawania bąbli nie są dziełem przypadku, lecz mają konkretne przyczyny. Możemy spojrzeć na zagadnienie przez pryzmat zebranych obserwacji z placów budów oraz laboratoryjnych testów materiałów. Poniższa tabela przedstawia hipotetyczny rozkład najczęściej identyfikowanych pierwotnych przyczyn wystąpienia tego defektu, skompilowany na podstawie przeglądu typowych zgłoszeń reklamacyjnych i ocen technicznych.

| Identyfikowany Powód | Szacowany Udział % | Charakter Problemów |

|---|---|---|

| Niewłaściwe przygotowanie podłoża (czyszczenie, gruntowanie) | 45% | Pył, luźne cząstki, nierówna chłonność |

| Problemy z wilgocią w podłożu | 30% | Resztkowa wilgoć, kondensacja, brak izolacji |

| Błędy w przygotowaniu samej mieszanki gładzi | 15% | Niewłaściwe proporcje, niedokładne mieszanie, odpowietrzanie |

| Błędy techniczne podczas aplikacji | 7% | Zbyt gruba warstwa, niewłaściwy kąt pacy, szybkość nakładania |

| Niekorzystne warunki otoczenia | 3% | Temperatura, wilgotność powietrza, przeciągi |

Jak widać z powyższych danych, większość problemów z bąblującą gładzią koncentruje się wokół fazy przygotowania oraz kontroli wilgoci w strukturze ściany. Jest to dowód na to, że pomijanie któregokolwiek z tych etapów, choć kuszące w pogoni za oszczędnością czasu czy materiałów, niemal pewnie prowadzi do konieczności późniejszych poprawek, które są zdecydowanie bardziej kosztowne i czasochłonne niż pierwotnie wykonane prace.

Znaczenie odpowiedniego przygotowania podłoża

Przygotowanie podłoża pod gładź to nie kaprys, to absolutny fundament trwałej i estetycznie doskonałej powierzchni. Ignorowanie tego etapu to jak budowanie domu bez wylewania solidnych fundamentów; w krótkim czasie pojawią się problemy.

Zobacz także: Goldband: Ile Czekać na Gładź po Tynkowaniu?

Co właściwie rozumiemy przez "odpowiednie przygotowanie"? Przede wszystkim chodzi o usunięcie wszelkich zanieczyszczeń. Mowa tu o kurzu, resztkach starej farby, tynku, tłustych plamach, czy nawet drobnych pajączkach i pajęczynach, które pozornie niewidoczne, stają się aktywnym sabotażystą po kontakcie z wilgotną gładzią.

Ten wszechobecny pył budowlany, często mikroskopijny, jest cichym wrogiem gładkości. Osadzony na powierzchni, tworzy warstwę, do której gładź nie ma szans odpowiednio przywrzeć. Po wyschnięciu gładzi, wystarczy niewielkie naprężenie lub zmiana temperatury, by połączenie puściło, a w tym miejscu, gdzie powietrze było uwięzione pod luźną warstwą gładzi i pyłu, pojawił się bąbel.

Zaniedbanie gruntowania, zwłaszcza na powierzchniach o zróżnicowanej chłonności, to kolejny kardynalny błąd. Stara zasada mówi, że ściana powinna "pić" gładź równomiernie. Bez gruntu, płyta gipsowo-kartonowa wchłonie wodę błyskawicznie w miejscach styku, podczas gdy inna partia muru ceglanego z zatkanymi porami prawie wcale.

Zobacz także: Jak położyć gładź na baranka – krok po kroku

Wyobraź sobie taki scenariusz: przygotowujesz ścianę z patchworku różnych materiałów – fragment po skuwanym tynku, kawałek płyty G-K po przeróbkach, trochę starej, zbitej zaprawy. Gładź, nakładana na taką powierzchnię bez zunifikowania chłonności, będzie schła w zupełnie różnym tempie w każdym z tych miejsc. To jak rzucanie koła ratunkowego w ocean, podczas gdy każdy potrzebuje go w innym czasie – efekt? Jedni toną (bąblują), inni są bezpieczni (gładcy).

Ściśle rzecz ujmując, koszt dobrego gruntu sczepnego lub głęboko penetrującego jest minimalny w porównaniu do potencjalnych kosztów napraw. Typowe zużycie gruntu to od 0,1 do 0,2 litra na metr kwadratowy, w zależności od chłonności podłoża. Przyjmując cenę gruntu w granicy 15-30 PLN za litr, koszt gruntowania metra kwadratowego to zaledwie 1.50 - 6.00 PLN. Cena worka gładzi (~20kg) starczającej na pokrycie około 20m² (przy warstwie 2mm) to koszt rzędu 30-50 PLN, co daje 1.50-2.50 PLN/m² za materiał. Jednak koszt pracy to już 30-50 PLN/m². Jeśli gładź z bąblami trzeba zeskrobać (koszt usunięcia: 5-10 PLN/m²), kupić nową, zagruntować i położyć od nowa (kolejne 30-50 PLN/m²), łatwo obliczyć, że pozorną oszczędność rzędu kilku złotych na gruntowaniu zamieniamy w koszt kilkudziesięciu złotych strat.

Specjaliści często podkreślają: idealna powierzchnia pod gładź to powierzchnia czysta, sucha, stabilna i o ujednoliconej chłonności. Zapomnij o półśrodkach. Usuwanie starych, łuszczących się powłok, gruntowanie i naprawa ubytków to bezdyskusyjne "musztarda po obiedzie" jeśli pojawi się bąbel, ale przed aplikacją to gwarancja sukcesu. W przypadku podłoży gipsowych, konieczne jest zmatowienie i odpylenie przed gruntowaniem. Na gładkich powierzchniach, jak np. po szpachlowaniu fug płyt G-K, zastosowanie specjalistycznego gruntu sczepnego poprawia adhezję, eliminując ryzyko odspojenia.

Analizując przyczyny bąblowania, niemal połowa przypadków wskazuje na tę fazę. Nie jest to zbieg okoliczności. Każdy luźny pyłek, każde niezagruntowane miejsce na styku różnych materiałów, każda tłusta plama – to potencjalny inkubator bąbla. Szczególnie zdradliwe są niewidoczne dla oka resztki klejów czy farb, które pod wpływem wilgoci z gładzi pęcznieją lub tworzą mikro-powierzchnie nieprzyczepne. Warto zainwestować czas w dokładne oczyszczenie mechaniczne (szczotka druciana, szpachelka) i odkurzanie przemysłowym odkurzaczem, zanim pomyślimy o wałku z gruntem.

Istnieje powiedzenie w branży: "Ile czasu zaoszczędzisz na przygotowaniu, tyle stracisz dwukrotnie na poprawkach". To brutalna prawda. Metraż powierzchni pod gładzenie może być ogromny, np. dom jednorodzinny 200m² powierzchni ścian/sufitów to 500-800 m² gładzenia. Każdy metr kwadratowy wymagający poprawki to realna strata pieniędzy i opóźnienie prac na cały tydzień lub dłużej, bo gładź musi wyschnąć, być zeszlifowana, zagruntowana i ponownie nałożona.

Nie bagatelizuj więc tego etapu. Poświęć na niego tyle czasu, ile to konieczne, a nawet więcej. Czyść, odpylaj, gruntuj. Upewnij się, że podłoże jest jednolite i stabilne. To najtańsza i najskuteczniejsza polisa ubezpieczeniowa przeciwko frustrującym bąblom.

Wpływ wilgoci i nierównej chłonności podłoża

Wilgoć w podłożu pod gładź to jak bomba zegarowa z opóźnionym zapłonem. Na początku może być niezauważalna, ale gdy wilgoć z mokrej gładzi aktywuje uśpione procesy w ścianie, katastrofa jest niemal pewna. Gładź potrzebuje optymalnych warunków do schnięcia, a nadmiar wody lub jej nierównomierne rozłożenie w strukturze ściany to prosty przepis na kłopoty.

Skąd bierze się wilgoć w ścianach? Przyczyn jest wiele: niedostateczne wyschnięcie nowych tynków (czasem nawet tygodnie po aplikacji!), wilgoć budowlana z innych prac (świeże wylewki, murowanie), nieszczelności dachu lub instalacji wodnej, podciąganie kapilarne z gruntu w starszych budynkach bez odpowiedniej hydroizolacji, a nawet zwykła kondensacja pary wodnej w słabo wentylowanych pomieszczeniach, zwłaszcza podczas prac w niższych temperaturach.

Gładź jest materiałem na bazie spoiw gipsowych lub polimerowych, mieszanym z wodą. Ta woda musi wyparować, aby gładź związała i stwardniała. Jeśli ściana jest już nasycona wilgocią, proces parowania jest utrudniony lub wręcz uniemożliwiony. Woda z gładzi penetruje w głąb podłoża, a tam, napotykając opór lub dodatkowe źródło wilgoci, zawraca, tworząc pod świeżą, schnącą warstwą gładzi kieszonki wodno-powietrzne.

To właśnie ta "ucieczka" wilgoci z podłoża pod naciskiem wilgoci z gładzi jest kluczową przyczyną powstawania bąbli. Uwięziony w ten sposób gaz (powietrze i para wodna) pcha na miękką jeszcze gładź, formując charakterystyczne pęcherze. Ten problem jest szczególnie nasilony w miejscach o wysokiej, a jednocześnie zmiennej wilgotności, np. na wysokości podłogi, w narożnikach, czy wokół otworów okiennych i drzwiowych, gdzie często kumuluje się wilgoć budowlana.

Nierówna chłonność, o której już wspomnieliśmy w kontekście przygotowania podłoża, ściśle wiąże się z problemem wilgoci. Nawet na pozornie suchej ścianie mogą istnieć obszary o różnej porowatości – pomyśl o miejscu po usunięciu starego kafla w kuchni, gdzie resztki kleju zatkały pory, a obok znajduje się fragment oryginalnego tynku gipsowego o dużej chłonności. Gładź nałożona na taką mozaikę będzie schła zupełnie inaczej. W miejscach chłonnych szybko odda wodę i zwiąże, w miejscach mniej chłonnych będzie pozostawała mokra dłużej, a wilgoć będzie próbowała uciekać na boki, pod wilgotną jeszcze warstwą.

Aby uniknąć tego scenariusza, kluczowa jest diagnostyka wilgotności podłoża. Profesjonaliści często używają mierników wilgotności, by sprawdzić stan ściany. Acceptowalny poziom wilgotności dla podłoży pod gładzie gipsowe czy polimerowe to zazwyczaj poniżej 2-4%. Odczyty powyżej tych wartości to sygnał ostrzegawczy. Ignorowanie ich jest jak zakładanie różowych okularów na polu minowym.

Wilgoć może aktywować sole mineralne uśpione w starych murach, zwłaszcza w kamienicach czy obiektach zabytkowych. Kiedy te sole zostają nawodnione przez gładź, krystalizują na powierzchni podłoża, co prowadzi do odspojenia i bąblowania. To zjawisko zwane jest wykwitami solnymi.

Historia zna przypadki, gdzie pozornie suche mieszkanie na parterze okazało się mieć problem z wilgocią podciąganą z gruntu z powodu uszkodzonej lub brakującej izolacji poziomej. Inwestor, chcąc odświeżyć ściany, położył gładzie, by po kilku tygodniach zobaczyć narastające od dołu pasmo bąbli i wykwitów. W takich sytuacjach samo skrobanie i ponowne gładzenie jest bezcelowe – problem tkwi w źródle wilgoci, które musi zostać usunięte. Może to wymagać drogiej renowacji hydroizolacji.

Rozwiązaniem problemu wilgoci i nierównej chłonności jest przede wszystkim czas i odpowiednie przygotowanie. Świeże tynki powinny schnąć kilka tygodni (zasada kciuka to 1 dzień schnięcia na każdy milimetr grubości tynku, plus bufor). W przypadku wilgotnych ścian, konieczne jest ich osuszenie – mechaniczne (osuszacze, wentylatory) lub naturalne (wietrzenie). Na koniec, zastosowanie odpowiedniego gruntu, dopasowanego do specyfiki podłoża (grunt głęboko penetrujący na chłonne, grunt sczepny na gładkie lub o zróżnicowanej strukturze), wyrówna chłonność i zminimalizuje ryzyko reakcji wilgoci z gładzią z podłożem.

Pamiętaj, że idealne warunki to podłoże suche, czyste i zagruntowane. Pomiar wilgotności to niewielki wysiłek, który może zaoszczędzić ogrom problemów. Traktuj wilgoć jak wroga numer jeden idealnej gładzi, a szansa na jej bezproblemowe wyschnięcie znacząco wzrośnie.

Niewłaściwe przygotowanie mieszanki gładzi

Sztuka tworzenia idealnej gładzi zaczyna się od prawidłowego przygotowania samej masy. Niewłaściwe proporcje wody i proszku to jedna z częstszych, a często lekceważonych przyczyn powstawania bąbli. Każdy producent gładzi dostarcza szczegółową instrukcję dotyczącą zalecanej ilości wody na worek suchej mieszanki – tej proporcji należy bezwzględnie przestrzegać.

Dlaczego proporcje są tak ważne? Za mało wody skutkuje gęstą, trudną w rozprowadzaniu pastą, która nie nasyci odpowiednio podłoża i będzie "ciągnąć", utrudniając wygładzanie i prowadząc do zamykania powietrza. Za dużo wody natomiast powoduje nadmierne skurcze podczas schnięcia, obniża wytrzymałość gładzi i zwiększa ryzyko reakcji z wilgocią w podłożu. Gładź zbyt rzadka może również "spływać" lub osiadać w większych ilościach, utrudniając kontrolę grubości warstwy.

Standardowe proporcje dla gładzi sypkich to często około 0.4 do 0.5 litra wody na kilogram proszku, czyli 8-10 litrów wody na worek 20 kg. Te dane mogą się różnić w zależności od producenta i typu gładzi (startowa, finiszowa). Zawsze sprawdź opakowanie! Stosowanie "na oko" to loteria.

Drugim kluczowym elementem przygotowania mieszanki jest prawidłowe mieszanie. Użycie odpowiedniego mieszadła (najlepiej takiego dedykowanego do mas szpachlowych) i wiertarki lub mieszarki z odpowiednią prędkością obrotową (zazwyczaj zalecane są niskie obroty, rzędu 400-800 obr/min) ma ogromne znaczenie.

Mieszanie musi być dokładne – cała masa powinna mieć jednolitą konsystencję, bez grudek suchego proszku na dnie czy przy ściankach wiadra. Jednak równie ważne jest unikanie nadmiernego napowietrzania mieszanki. Zbyt szybkie obroty lub mieszanie z podnoszeniem mieszadła ponad powierzchnię wody powoduje wtłoczenie do masy dużych ilości powietrza. Te małe bąbelki powietrza, uwięzione w gładzi, podczas aplikacji znajdą drogę na powierzchnię lub pozostaną tuż pod nią, tworząc bąble.

Typowy protokół mieszania to wsypanie suchej mieszanki do odmierzonej ilości czystej wody, wstępne przemieszanie ręczne lub mechaniczne do uzyskania jednolitej masy, odczekanie 5-10 minut (tzw. czas dojrzewania), aby spoiwa i dodatki chemiczne mogły się aktywować, a następnie ponowne, krótkie mieszanie. Ten czas dojrzewania pozwala na uwolnienie części pęcherzyków powietrza, które zostały wprowadzone podczas pierwszego mieszania. Nazywamy to procesem odpowietrzenia mieszanki gładzi. Pominięcie lub skrócenie tego etapu zwiększa ryzyko bąblowania.

Używanie brudnych narzędzi lub zanieczyszczonej wody to kolejna pułapka. Resztki stwardniałej gładzi w wiadrze mogą tworzyć grudki, a zanieczyszczona woda (np. z pozostałościami starych farb czy gruntów) może wpływać negatywnie na właściwości chemiczne mieszanki i proces wiązania.

Temperatura wody ma znaczenie. Używanie bardzo zimnej wody może spowolnić proces hydratacji spoiw, podczas gdy zbyt ciepła woda może przyspieszyć wiązanie, skracając czas pracy i zwiększając ryzyko, że gładź zacznie "ciągnąć" zanim zostanie wygładzona, znów zamykając powietrze. Zalecana temperatura wody do mieszania to zazwyczaj w granicach 10-20°C.

Pomyśl o tym jak o pieczeniu ciasta – jeśli źle wymieszasz składniki, dodasz za dużo wody lub za szybko, w cieście pojawią się pęcherze i nierówności. Z gładzią jest podobnie. Precyzja, czystość narzędzi i przestrzeganie zaleceń producenta to klucz do uzyskania masy, która nie będzie inkubatorem dla bąbli. To etap, w którym błędy techniczne w przygotowaniu mieszanki mogą zniweczyć nawet najlepiej przygotowane podłoże.

Jednym z 10 błędu jest nieprawidłowe odpowietrzenie gładzi po wymieszaniu. To właśnie faza dojrzewania mieszanki, często pomijana w pośpiechu, pozwala na ucieczkę znacznej części pęcherzyków powietrza wprowadzonych mechanicznie podczas mieszania. Krótkie ponowne mieszanie po kilku minutach dodatkowo poprawia jednorodność i redukuje ilość uwięzionego powietrza, co bezpośrednio przekłada się na zmniejszenie ryzyka bąbli podczas aplikacji.

Przygotowując gładź, zawsze myśl o niej jako o żywym materiale, który wymaga odpowiedniego traktowania. Odmierzone ilości, czyste narzędzia i dokładność mieszania w zalecany sposób, z odpowiednim czasem dojrzewania, to podstawa sukcesu. Pośpiech na tym etapie zawsze zemści się później.

Błędy techniczne podczas nakładania

Nawet idealnie przygotowana mieszanka i perfekcyjnie przygotowane podłoże nie gwarantują sukcesu, jeśli popełnimy błędy podczas samego procesu nakładania gładzi. Technika aplikacji ma kluczowe znaczenie w zapobieganiu bąblowaniu, szczególnie w kontekście nieprawidłowego usuwania powietrza podczas wyciągania materiału i kontroli nad grubością warstwy.

Pierwszym i częstym błędem jest nakładanie zbyt grubej warstwy gładzi za jednym razem. Gładzie finiszowe są materiałami przeznaczonymi do aplikacji cienkowarstwowych, zazwyczaj o grubości 0.5 mm do maksymalnie 2-3 mm na pojedynczą warstwę, w zależności od systemu. Nakładanie 5 mm lub więcej na raz, w nadziei na szybsze wyrównanie dużej nierówności, jest proszeniem się o kłopoty. Gruba warstwa schnie znacznie dłużej na zewnątrz niż wewnątrz, tworząc napięcia. Uwięzione w masie powietrze lub wilgoć mają więcej czasu na "migrację" i tworzenie większych pęcherzyków, które są w stanie przepchać się przez grubszą, ale wciąż plastyczną warstwę.

Prawidłowa technika nakładania gładzi z użyciem pacy polega na rozprowadzaniu materiału pod kątem, który pozwala na jednoczesne nałożenie warstwy i usunięcie nadmiaru oraz wyciśnięcie powietrza spod narzędzia. Zazwyczaj paca jest trzymana pod kątem około 30-45 stopni w stosunku do powierzchni. Nakładanie "na płasko" lub pod zbyt dużym kątem może zamykać powietrze w masie lub pozostawiać nierówności, które próbuje się później poprawić kolejnymi, chaotycznymi ruchami.

Kierunek i sposób prowadzenia pacy też mają znaczenie. Często zaleca się ruchy z dołu do góry lub z boku na bok, z kolejnymi pasmami gładzi lekko nachodzącymi na siebie. Ważne jest, by każdorazowo "zbierać" nadmiar materiału z powierzchni, zamiast rozprowadzać go w nieskończoność. Pozostawianie zbyt dużego nadmiaru materiału podczas pierwszego przejścia, a następnie próbę jego zbierania i wygładzania "na siłę" może prowadzić do zamykania powietrza i powstawania pęcherzy.

Co więcej, na powierzchni mogą pozostać drobne nierówności lub "rajki" po narzędziu, które są później uzupełniane lub poprawiane. Każde takie działanie – nakładanie "na gorąco" świeżej masy na częściowo wyschniętą warstwę, czy poprawianie pacy w miejscu, gdzie już nałożono materiał – zwiększa ryzyko uwięzienia powietrza między starą a nową warstwą gładzi lub między gładzią a podłożem.

Błędem jest również zbyt szybkie tempo pracy, które nie pozwala na dostrzeżenie i usunięcie drobnych pęcherzyków powietrza pojawiających się tuż po nałożeniu gładzi. Małe pęcherzyki często można "rozprowadzić" lub wycisnąć pacą, jeśli zostaną zauważone w porę, gdy masa jest jeszcze plastyczna. Pracując zbyt szybko, przegapiamy ten moment, a pęcherzyk ma czas na "urośnięcie" i utrwalenie się w wysychającej warstwie.

Stosowanie brudnych lub uszkodzonych narzędzi to prozaiczna, ale realna przyczyna problemów. Zaschnięte resztki gładzi na pace mogą rysować powierzchnię lub pozostawiać grudki. Zagięta krawędź pacy utrudnia równe rozprowadzenie materiału i może prowadzić do miejscowego zwiększenia grubości warstwy lub niedociągnięć, które trzeba poprawiać, znów zwiększając ryzyko uwięzienia powietrza.

Innym, mniej oczywistym błędem jest aplikacja gładzi na podłoże o zbyt niskiej temperaturze. Gdy temperatura podłoża jest znacząco niższa od temperatury otoczenia, może dojść do kondensacji wilgoci na powierzchni ściany. Nakładana na taką powierzchnię gładź styka się z cienką warstwą wody, co zakłóca prawidłową adhezję i może sprzyjać powstawaniu bąbli. Temperatura podłoża powinna być zbliżona do temperatury powietrza w pomieszczeniu i wynosić minimum +5°C, a najlepiej między +10°C a +25°C.

Doświadczenie odgrywa tu dużą rolę. Dobry fachowiec wie, jak prowadzić pacę, z jaką siłą dociskać, jak reagować na zmieniającą się konsystencję materiału podczas pracy. Nowicjusz może nieświadomie zamykać powietrze lub tworzyć idealne warunki dla rozwoju bąbli. Na przykład, często podczas szpachlowania narożników wewnętrznych, zbyt duża ilość masy jest wtłaczana w róg, a następnie wygładzana – ta operacja może łatwo prowadzić do uwięzienia powietrza w specyficznej geometrii narożnika.

Kontrola grubości warstwy jest elementarna. Grubość warstwy gładzi polimerowej finiszowej wynosi często zaledwie 0.5 - 1 mm. Gładzie gipsowe startowe mogą być kładzione nieco grubiej, 2-3 mm, ale nigdy w grubych "kluchach". Stosowanie odpowiednich narzędzi, jak pace o różnej szerokości dopasowanej do powierzchni i typu pracy (szersze do dużych płaszczyzn, węższe do mniejszych powierzchni czy poprawek) również ułatwia kontrolę i precyzję aplikacji.

Reasumując, niewłaściwa technika aplikacji gładzi to złożony problem, który obejmuje kontrolę nad ilością nakładanego materiału, kątem trzymania narzędzia, sposobem prowadzenia pacy i precyzją wykańczania. Każde nieumiejętne pociągnięcie pacą, pozostawienie zbyt dużej ilości materiału czy zbyt energiczne ruchy wprowadzające powietrze mogą przyczynić się do problemu. Prawidłowe wykonanie to wynik wiedzy, wprawy i dbałości o detale.

Warunki otoczenia a bąblowanie gładzi

Czynniki środowiskowe często są niedocenianym, a jednak znaczącym elementem układanki "dlaczego gładź bąbluje". Temperatura, wilgotność powietrza i ruch powietrza w pomieszczeniu mają bezpośredni wpływ na proces wiązania i schnięcia gładzi. Niekorzystne warunki mogą dramatycznie zwiększyć ryzyko powstawania defektów, w tym pęcherzyków.

Idealne warunki do schnięcia gładzi to zazwyczaj stabilna temperatura w zakresie 10-25°C i umiarkowana wilgotność powietrza, bez silnych przeciągów. Odstępstwa od tych warunków to potencjalne problemy.

Zbyt wysoka temperatura, zwłaszcza w połączeniu z niską wilgotnością powietrza (np. gorące lato, włączone ogrzewanie), powoduje, że woda z powierzchni gładzi odparowuje zbyt szybko. Zewnętrzna warstwa gładzi twardnieje, tworząc "skorupę", podczas gdy wewnętrzne partie wciąż zawierają dużo wilgoci. Ta wilgoć, nie mogąc swobodnie wyparować przez zewnętrzną skorupę, szuka najmniejszego oporu, pchając na twardniejącą powierzchnię i tworząc bąble, często określane jako bąble powierzchniowe spowodowane zbyt szybkim wysychaniem. To jak z suszeniem bagietki w słońcu – skórka twardnieje, a środek pozostaje miękki i wilgotny.

Z drugiej strony, zbyt niska temperatura (poniżej 5°C) spowalnia proces wiązania spoiw cementowych i gipsowych, a w temperaturach ujemnych wręcz go zatrzymuje, prowadząc do uszkodzenia struktury materiału przez zamarzającą wodę. Nawet temperatury bliskie zera mogą powodować kondensację wilgoci z powietrza na zimnych ścianach, o czym wspomnieliśmy wcześniej, tworząc warunki sprzyjające bąblom.

Wysoka wilgotność powietrza (powyżej 70-80%) w połączeniu z niską temperaturą spowalnia proces schnięcia w sposób nadmierny. Gładź pozostaje mokra przez długi czas, co daje wilgoci z podłoża (jeśli tam jest) więcej czasu na migrację i tworzenie problemów. Może to również sprzyjać rozwojowi pleśni, zanim gładź zdąży wyschnąć i zmatowieć. W takich warunkach często konieczne jest wspomaganie procesu schnięcia przez ogrzewanie i wentylację, ale z rozwagą.

Szczególnie niebezpieczne są przeciągi. Silny ruch powietrza powoduje gwałtowne odparowanie wody z powierzchni gładzi, co prowadzi do zbyt szybkiego powierzchniowego schnięcia, podobnie jak w przypadku wysokiej temperatury. Stwarza to warunki idealne dla uwięzienia wilgoci pod skorupą gładzi. Unikaj otwierania okien na przestrzał, tworząc korytarz powietrzny bezpośrednio na świeżo nałożoną gładź. Lepsze jest wietrzenie kontrolowane, polegające na cyklicznym otwieraniu okien na krótki czas, by wymienić powietrze, ale bez generowania silnych przeciągów na samych powierzchniach.

Równie istotne jest zapewnienie wentylacji, która pozwoli na usunięcie wilgoci odparowującej z gładzi z pomieszczenia. Bez wymiany powietrza, wilgotność w zamkniętym pokoju szybko wzrośnie, spowalniając schnięcie. Zbyt szybka i zbyt intensywna wentylacja, np. poprzez skierowanie wentylatora przemysłowego bezpośrednio na świeżą ścianę, również może wywołać problem zbyt szybkiego wysychania powierzchni.

Należy pamiętać, że różne typy gładzi mają różne wymagania co do warunków schnięcia. Gładzie gipsowe wymagają dostępu powietrza do wiązania chemicznego i odparowania wody. Gładzie polimerowe często wiążą głównie przez odparowanie wody. Dlatego zawsze warto zapoznać się z zaleceniami producenta konkretnego produktu.

Praktycznym przykładem wpływu warunków jest praca w piwnicach wczesną wiosną lub późną jesienią. Ściany są chłodne, wilgotność powietrza wysoka. Nakładana w takich warunkach gładź będzie schła w ślimaczym tempie, a wszelka wilgoć obecna w murze (częsta w piwnicach) będzie miała idealne warunki do migracji w kierunku powierzchni, tworząc bąble.

Kontrolowanie warunków otoczenia to inwestycja w jakość. Można użyć termometrów i higrometrów, by monitorować temperaturę i wilgotność powietrza oraz powierzchni. Czasem konieczne jest zastosowanie nagrzewnic (gazowych lub elektrycznych) czy osuszaczy powietrza, aby stworzyć optymalne środowisko. Ważne jest, by ogrzewanie czy osuszanie odbywało się stopniowo i równomiernie, bez ekstremalnych zmian parametrów.

Pamiętaj o odpowiednim zabezpieczeniu okien i drzwi podczas pracy, by uniknąć niekontrolowanych przeciągów. Jeśli pracujesz w ekstremalnych warunkach pogodowych (upał, mróz, ulewa), bądź szczególnie czujny i rozważ wstrzymanie prac lub zastosowanie specjalnych środków zaradczych (np. maty osłonowe przed słońcem, osuszacze, nagrzewnice).

Wnioskując, otoczenie, w którym nakładana jest gładź, nie jest tylko tłem dla pracy. To aktywny uczestnik procesu schnięcia i wiązania. Lekceważenie jego wpływu jest jak gotowanie wiatrówki na silnym wietrze – efekt końcowy będzie daleki od ideału. Dbanie o stabilne, optymalne warunki temperaturowe i wilgotnościowe oraz unikanie przeciągów to klucz do sukcesu i minimalizacji ryzyka bąblowania gładzi.