Jaka dysza do tynku 1 5? Poradnik 2025

Wybór optymalnej dyszy to klucz do perfekcyjnego wykończenia ścian. Gdy stajemy przed wyzwaniem idealnego wykończenia ścian tynkiem o grubości 1,5 mm, często zastanawiamy się: jaka dysza do tynku 1,5 mm będzie odpowiednia? Mówiąc krótko i konkretnie, odpowiedź brzmi: dysza nr 2 to złoty środek. Jednak to dopiero początek fascynującej podróży w świat tynkowania agregatem, dlatego zagłębimy się w detale doboru idealnej dyszy, aby Twoja praca była nie tylko efektywna, ale i satysfakcjonująca.

- Dysza nr 2 – dlaczego to złoty środek?

- Wpływ ciśnienia na aplikację tynku 1,5 mm

- Dysza a grubość tynku – skala zależności

- Q&A

Dobór odpowiedniej dyszy jest fundamentalnym elementem w procesie tynkowania maszynowego, szczególnie gdy pracujemy z grubością 1,5 mm. Może się wydawać, że to drobny detal, ale rozmiar otworu, przez który przepływa masa tynkarska, ma kolosalny wpływ na finalny efekt.

Wyobraźmy sobie, że próbujemy nalać gęsty miód przez słomkę do napojów – frustrujące, prawda? Podobnie jest z tynkiem – zbyt mała dysza spowoduje zapychanie się agregatu, nierównomierne rozprowadzanie materiału i w konsekwencji – katastrofalny efekt na ścianie. Z drugiej strony, zbyt duża dysza to jak próba precyzyjnego malowania pędzlem do ławki parkowej.

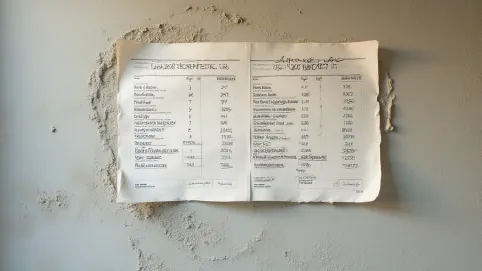

Masa tynkarska będzie lecieć chaotycznie, generując straty materiału i grubą, nieestetyczną warstwę, która wcale nie przypomina zamierzonego tynku 1,5 mm. Aby lepiej zrozumieć, co dzieje się na placu boju, przyjrzyjmy się pewnym danym. Poniżej przedstawiono zestawienie, które pozwoli na głębsze zrozumienie zależności pomiędzy rozmiarem dyszy, a grubością tynku oraz ciśnieniem roboczym.

Zobacz także: Najlepsza Farba na Tynk Cementowo Wapienny 2025

| Grubość tynku (mm) | Zalecana dysza (nr) | Średnica dyszy (mm) | Ciśnienie robocze (Atm) |

|---|---|---|---|

| 1.5 | 2 | 5.5 | ~4 |

| 2.0 | 3 | 6.5 | ~4 |

| 2.5-3.0 | 4 | 7.0 | ~4 |

Jak widać w tabeli, te dane rzucają światło na kluczowe powiązania między rozmiarem dyszy a grubością tynku. To nie są przypadkowe wartości, ale wynik lat doświadczeń i tysięcy metrów kwadratowych otynkowanych powierzchni. Zatem, znając te zależności, możemy świadomie podejść do każdego projektu, minimalizując ryzyko błędów i maksymalizując efektywność pracy.

Dysza nr 2 – dlaczego to złoty środek?

Gdy celem jest tynk o grubości 1,5 mm, eksperci zgodnie rekomendują dyszę nr 2, o średnicy 5,5 mm. Ten rozmiar został wypracowany latami praktyki i doświadczeń fachowców, którzy doskonale znają specyfikę mas tynkarskich i wymagania stawiane przed finalnym wykończeniem.

Jest to swoisty „złoty środek”, zapewniający optymalny przepływ masy, umożliwiający równomierne i precyzyjne pokrycie powierzchni. Dysza nr 2 gwarantuje, że tynk będzie nanoszony z odpowiednią siłą i w odpowiedniej ilości, co przekłada się na gładką, jednolitą strukturę bez niechcianych zacieków czy „baranków”.

Zobacz także: Po Jakim Czasie Tynk na Klej? Czas Aplikacji Elewacji 2025

Wyobraźmy sobie tynkowanie elewacji dużego budynku. Każdy ruch pistoletem to setki mililitrów tynku, które muszą zostać perfekcyjnie ułożone. Zbyt duża dysza spowodowałaby chaos, a materiał spływałby po ścianie, tworząc nieestetyczne zacieki. Zbyt mała dysza? Agregat dusiłby się, a tynk tryskałby wąskim, nierównym strumieniem, co prowadziłoby do frustracji i opóźnień.

W przypadku dyszy nr 2, mamy do czynienia z precyzyjnym narzędziem. Jej otwór o średnicy 5,5 mm jest idealnie skorelowany z ziarnistością tynku o grubości 1,5 mm. To połączenie gwarantuje, że drobiny kruszywa, nawet te największe dopuszczalne dla tej grubości, swobodnie przejdą przez dyszę, nie powodując zatorów ani nieregularności strumienia.

Jest to szczególnie ważne przy pracy z tynkami silikonowymi czy silikatowymi, które mają specyficzną konsystencję i kleistość. Dysza nr 2 radzi sobie z nimi doskonale, zapewniając łatwość aplikacji i minimalizując ryzyko powstawania tzw. „bąbelków” czy „oczka”.

Pamiętajmy też, że wybór odpowiedniej dyszy to także kwestia ekonomii. Gdy materiał jest aplikowany równomiernie i precyzyjnie, minimalizujemy straty. Każdy kilogram tynku, który spadnie na ziemię zamiast na ścianę, to przecież stracone pieniądze. Dysza nr 2 pozwala na optymalne wykorzystanie materiału, co jest szczególnie istotne przy dużych projektach, gdzie oszczędności idą w tysiące złotych.

Na przykład, zakładając zużycie tynku na poziomie 2,5 kg/m² dla tynku 1,5 mm i koszt 5 zł/kg, na 1000 m² elewacji potrzeba 2500 kg tynku o wartości 12 500 zł. Nawet 5% strat spowodowanych niewłaściwym doborem dyszy to już 625 zł, które dosłownie wylatują w powietrze. Z dyszą nr 2 ryzyko takich niepotrzebnych kosztów jest znacznie mniejsze.

Warto dodać, że regularne czyszczenie dyszy i dbanie o jej stan techniczny również ma ogromne znaczenie. Nawet najlepsza dysza, jeśli jest zanieczyszczona lub uszkodzona, nie spełni swojej roli. Traktujmy ją jak precyzyjne narzędzie, którym w rzeczywistości jest.

Dysza nr 2 to wynik lat ewolucji w technologii tynkowania. Jest to komponent, który bezdyskusyjnie ułatwia życie tynkarzom, pozwalając im osiągnąć profesjonalne wyniki w krótszym czasie i z mniejszym wysiłkiem. Jeśli więc stoisz przed wyborem dyszy do tynku 1,5 mm, nie wahaj się – postaw na sprawdzony i rekomendowany przez fachowców „złoty środek”, czyli dyszę nr 2.

Wpływ ciśnienia na aplikację tynku 1,5 mm

Co ciekawe, niezależnie od rozmiaru dyszy, zalecane ciśnienie robocze agregatu pozostaje zazwyczaj w granicach około 4 atmosfer. To ciśnienie stanowi kompromis między wydajnością natrysku a kontrolą nad aplikacją tynku. Ani za dużo, ani za mało – po prostu idealnie, by tynk układał się jak marzenie na ścianie.

Wyobraźmy sobie, że agregat tynkarski jest jak pistolet na wodę. Zbyt niskie ciśnienie skutkować będzie słabym rozpylaniem i nierównomiernym nakładaniem materiału. Tynk będzie wydobywał się z dyszy w sposób chaotyczny, tworząc nieestetyczne „plucie” zamiast równomiernej mgiełki. To z kolei prowadzi do powstawania „dziur” i „niedociągnięć” na powierzchni, które trzeba będzie później ręcznie poprawiać, co zwiększa czas pracy i generuje dodatkowe koszty.

Z drugiej strony, zbyt wysokie ciśnienie to jak strzał z armaty do muchy. Spowoduje niepotrzebne pylenie i większe zużycie materiału, co jest zarówno nieekonomiczne, jak i nieprzyjemne dla wykonawcy oraz otoczenia. Tynk będzie odbijał się od ściany z nadmierną siłą, tworząc chmurę pyłu, która osadza się wszędzie dookoła. Dodatkowo istnieje ryzyko uszkodzenia samej struktury tynku na ścianie, zwłaszcza w przypadku delikatniejszych mieszanek.

Warto pamiętać, że te wartości są orientacyjne i mogą nieznacznie różnić się w zależności od konkretnego modelu agregatu oraz producenta tynku. Każdy agregat ma swoje specyficzne charakterystyki, a różne rodzaje tynków (np. mineralne, akrylowe, silikonowe) mogą wymagać delikatnych korekt ciśnienia, aby uzyskać optymalny efekt. Zawsze warto zapoznać się z instrukcją obsługi agregatu i zaleceniami producenta tynku.

A tak na marginesie, ciśnienie 4 atmosfer (czyli około 0,4 MPa) jest idealne, ponieważ pozwala na kontrolowany i stabilny strumień materiału. Jest to wystarczające ciśnienie, aby pokonać opory przepływu w wężu i dyszy, jednocześnie nie na tyle wysokie, by powodować nadmierne rozpylanie i marnowanie materiału.

Stabilne ciśnienie na poziomie 4 atmosfer jest kluczowe dla uzyskania jednorodnej struktury tynku o grubości 1,5 mm. Pozwala to na równomierne rozłożenie ziarna kruszywa, co jest szczególnie ważne w tynkach dekoracyjnych, gdzie estetyka odgrywa pierwszorzędną rolę. Brak stabilności ciśnienia objawiałby się „falowaniem” powierzchni i nierównomiernym rozłożeniem faktury.

W praktyce stabilne ciśnienie można osiągnąć poprzez regularne sprawdzanie i kalibrację manometru agregatu. Zdarza się bowiem, że manometry z czasem przestają wskazywać prawidłowe wartości, co prowadzi do błędnych ustawień. Warto raz na jakiś czas zweryfikować ich dokładność za pomocą zewnętrznego, skalibrowanego manometru.

Pamiętajmy również o odpowiedniej długości i średnicy węża. Zbyt długi wąż może powodować spadki ciśnienia, natomiast zbyt mała średnica – zwiększone opory przepływu. Taki scenariusz również wymagałby korekty ciśnienia na agregacie, aby skompensować te straty i utrzymać odpowiedni strumień tynku.

Zachowanie odpowiedniego ciśnienia jest równie ważne, co dobór dyszy. To synergia tych dwóch czynników decyduje o sukcesie aplikacji tynku. Właściwe ciśnienie gwarantuje, że tynk zostanie naniesiony nie tylko z odpowiednią siłą, ale i z właściwą strukturą, co jest podstawą dla trwałego i estetycznego wykończenia.

Na zakończenie, należy podkreślić, że doświadczony operator często reguluje ciśnienie „na czuja”, bazując na konsystencji tynku i warunkach atmosferycznych. Jest to sztuka, którą nabywa się z czasem, ale podstawowa zasada 4 atmosfer jest doskonałym punktem wyjścia dla każdego, kto chce opanować sztukę tynkowania agregatem.

Dysza a grubość tynku – skala zależności

Aby jeszcze lepiej zobrazować wpływ rozmiaru dyszy na efekt tynkowania, warto odnieść się do innych grubości tynków. To nie tylko teoria, ale praktyczna wiedza, która pozwoli nam uniknąć wielu błędów na budowie i zoptymalizować proces tynkowania. Każda grubość tynku ma swoją idealną partnerkę w postaci dyszy.

Na przykład, do tynków o grubości 2 mm, zalecana jest dysza nr 3 (6,5 mm). Jest to logiczne, ponieważ grubszy tynk wymaga większego otworu, aby swobodnie przepływać, nie zatykając dyszy i zapewniając równomierne pokrycie. Stosowanie dyszy nr 2 do tynku 2 mm byłoby błędem, prowadzącym do nierównomiernego natrysku i potencjalnych zatorów. To tak, jakby próbować przepchać arbuza przez rurę od drenażu – po prostu się nie da bez sporych problemów.

Z kolei, dla grubszych warstw, rzędu 2,5 mm – 3 mm, stosuje się dyszę nr 4 (7 mm). W tym przypadku, otwór dyszy jest jeszcze większy, co pozwala na bezproblemowe aplikowanie materiału o większej granulacji i gęstości. Takie grube tynki często zawierają większe ziarno kruszywa, które wymaga swobodnego przejścia przez dyszę.

Sekwencja numeracji i rozmiarów dysz nie jest przypadkowa – to starannie przemyślany system, który ma na celu ułatwienie pracy tynkarzom. Zasada jest prosta: im grubszy tynk, tym większy otwór dyszy jest potrzebny, aby masa mogła swobodnie przepływać i być aplikowana z odpowiednią wydajnością. W przemyśle budowlanym taka standaryzacja jest nieoceniona, ponieważ ogranicza ryzyko błędów i przyspiesza procesy.

Inne czynniki, które mają wpływ na wybór dyszy, to na przykład rodzaj tynku. Tynki mineralne, akrylowe czy silikonowe mają różne konsystencje. Tynk mineralny, który często jest bardziej „suchy” i ziarnisty, może wymagać nieco większej dyszy niż bardziej płynny tynk akrylowy, nawet przy tej samej deklarowanej grubości warstwy. Doświadczenie operatora tutaj odgrywa kluczową rolę, ale zawsze punktem wyjścia są zalecenia producenta.

Praktyczne aspekty tej zależności są widoczne na każdym placu budowy. Jeśli tynkarz próbuje aplikować grubszy tynk zbyt małą dyszą, agregat zaczyna pracować pod zwiększonym obciążeniem, co może prowadzić do jego przegrzewania się i szybszego zużycia. Dodatkowo, jakość aplikacji drastycznie spada, prowadząc do nierówności, zacieków i konieczności ponownego nakładania. Czas to pieniądz, a taka strata czasu jest nie do przyjęcia.

Dla zobrazowania kosztów, rozważmy sytuację, w której błędnie wybrano dyszę do tynku 3 mm. Jeśli zamiast dyszy nr 4, użyto dyszy nr 2, skutkiem będzie znacznie wolniejsze tempo pracy i prawdopodobnie niższa jakość. Przy założeniu, że standardowa wydajność pracy to 100 m² dziennie, a koszt robocizny to 20 zł/m², dzienny koszt to 2000 zł. Jeśli błąd w doborze dyszy obniży wydajność o 20%, straty wyniosą 400 zł dziennie. Przez tydzień, to już 2000 zł dodatkowych kosztów z powodu jednego małego błędu.

Biorąc pod uwagę powyższe, nie ma miejsca na improwizację. Wybór dyszy musi być świadomy i oparty na parametrach tynku i oczekiwanej grubości warstwy. Inwestycja w odpowiedni zestaw dysz to inwestycja w efektywność pracy, jakość i ostatecznie – w zadowolenie klienta, a to przekłada się na lepszą reputację i kolejne zlecenia.

Dlatego też, każdy profesjonalista powinien mieć zawsze pod ręką zestaw dysz o różnych rozmiarach, aby móc dostosować się do wymagań konkretnego projektu. To świadczy o profesjonalizmie i dbałości o detale, które w tynkowaniu są absolutnie kluczowe.

Dynamika ciśnienia w funkcji czasu i grubości tynku: wizualizacja optymalizacji

Q&A

Pytanie: Jaka jest zalecana dysza do tynku o grubości 1,5 mm?

Odpowiedź: Do tynku o grubości 1,5 mm zaleca się dyszę numer 2, o średnicy 5,5 mm. Jest to optymalne rozwiązanie zapewniające równomierne i precyzyjne nanoszenie materiału.

Pytanie: Jakie ciśnienie robocze jest optymalne przy tynkowaniu agregatem?

Odpowiedź: Optymalne ciśnienie robocze agregatu zwykle wynosi około 4 atmosfer, niezależnie od rozmiaru dyszy. Zapewnia to dobrą kontrolę nad aplikacją tynku i minimalizuje straty materiału.

Pytanie: Co się dzieje, gdy zastosuję zbyt małą dyszę do grubszego tynku?

Odpowiedź: Zastosowanie zbyt małej dyszy do grubszego tynku może skutkować zatykaniem agregatu, nierównomiernym rozprowadzaniem materiału oraz szybszym zużyciem sprzętu, co prowadzi do pogorszenia jakości pracy i zwiększonych kosztów.

Pytanie: Czy rodzaj tynku wpływa na wybór dyszy?

Odpowiedź: Tak, rodzaj tynku (np. mineralny, akrylowy, silikonowy) może wpływać na wybór dyszy oraz wymagać drobnych korekt. Różne tynki mają odmienną konsystencję i granulację, co może wymagać indywidualnego podejścia.

Pytanie: Dlaczego regulacja ciśnienia jest tak ważna podczas tynkowania?

Odpowiedź: Regulacja ciśnienia jest kluczowa dla uzyskania jednorodnej struktury tynku i uniknięcia niepożądanego pylenia lub zbyt słabego rozpylenia. Niewłaściwe ciśnienie może prowadzić do nierówności i uszkodzeń na tynkowanej powierzchni.