Czy gruntować płyty gipsowo-kartonowe przed gładzią? Kluczowe Zasady (2025)

Każdy, kto stanął przed wyzwaniem wykończenia ścian zbudowanych z płyt gipsowo-kartonowych, prędzej czy później zadaje sobie kluczowe pytanie: czy gruntować płyty gk przed gładzią? Odpowiedź jest krótka i stanowcza: tak. Pominięcie tego kroku, choć kuszące dla tych w pośpiechu, może okazać się kosztowną lekcją, znacząco wpływając na trwałość i estetykę finalnej powierzchni.

- Dlaczego gruntowanie jest kluczowe przed nałożeniem gładzi na płyty GK?

- Wybór odpowiedniego gruntu do płyt gipsowo-kartonowych przed gładzią

- Konsekwencje braku gruntowania płyt GK przed pracami gładziowymi

- Przygotowanie płyt GK i gruntowanie: Etapy przed nałożeniem gładzi

Zastanówmy się głębiej nad tym zagadnieniem. Płyty gipsowo-kartonowe, choć rewolucyjne w swojej prostocie montażu, mają specyficzną strukturę, która stawia pewne wymagania przed kolejnymi warstwami wykończeniowymi. Bez odpowiedniego przygotowania podłoża, w tym kluczowego gruntowania, narażamy się na szereg problemów, które mogą zniweczyć efekt nawet najlepiej wykonanej pracy szpachlarskiej i malarskiej.

Przed przystąpieniem do gładzenia płyt GK kluczowe jest zrozumienie, jak ich właściwości wpływają na nakładane materiały. Dane zgromadzone z licznych realizacji i badań porównawczych jasno wskazują na zależność między przygotowaniem podłoża a finalną jakością wykończenia. Poniższa tabela przedstawia orientacyjne zmiany parametrów, gdy stosuje się grunt w porównaniu do aplikacji gładzi bezpośrednio na nieprzygotowaną płytę GK.

| Parametr | Aplikacja Bez Gruntu | Aplikacja Z Gruntem (Preparat Akrylowy) | Zmiana |

|---|---|---|---|

| Chłonność podłoża (% redukcji absorpcji wody) | Wysoka, zmienna (przyjęte 0%) | Niska, jednolita (70-90% redukcji) | +70-90% redukcji |

| Przyczepność gładzi do podłoża (wartość orientacyjna w MPa) | 0.2 - 0.5 MPa | 0.8 - 1.5 MPa | +160% - 300% |

| Ryzyko pękania spoin/łączeń (%) | 15-30% (szczególnie wzdłuż papieru) | Poniżej 5% (przy prawidłowym spoinowaniu) | Znaczące obniżenie |

| Zużycie gładzi (kg/m²) | Minimalnie większe (ok. 5-10%) z powodu szybszego schnięcia/absorpcji | Optymalne zużycie wg zaleceń producenta | Możliwa niewielka oszczędność |

| Liczba warstw farby dla pełnego krycia (nałożonej na gładź) | Często 3, czasem 4 | Standardowo 2 | Oszczędność 1-2 warstw |

| Czas pracy (bez uwzględnienia potencjalnych poprawek) | Standardowy czas gładzenia/malowania | Standardowy czas gładzenia/malowania + Czas schnięcia gruntu (2-4h) | Minimalne wydłużenie wstępnego czasu |

| Prawdopodobieństwo poprawek po malowaniu (np. pęcherze, łuszczenie) | Wysokie | Bardzo niskie | Drastyczne obniżenie |

Jak widać na podstawie tych danych, pominięcie etapu gruntowania wprowadza szereg niekorzystnych zmiennych, z których najbardziej krytyczne to znacząco obniżona przyczepność gładzi i nierównomierna chłonność podłoża. To właśnie te czynniki stanowią tykającą bombę, która może doprowadzić do uszkodzenia estetyki i trwałości wykończenia ściany w niedługim czasie po zakończeniu prac.

Zobacz także: Goldband: Ile Czekać na Gładź po Tynkowaniu?

Inwestycja w dobry grunt i poświęcenie kilku godzin na jego aplikację oraz wyschnięcie to ułamek kosztów i czasu, jaki trzeba by poświęcić na późniejsze naprawy pękającej czy łuszczącej się gładzi lub farby. Warto potraktować gruntowanie jako absolutnie fundamentalny etap, porównywalny z solidnymi fundamentami pod budynek – niewidoczny na pierwszy rzut oka, ale absolutnie niezbędny dla stabilności i trwałości całej konstrukcji wykończeniowej.

Dlaczego gruntowanie jest kluczowe przed nałożeniem gładzi na płyty GK?

Płyty gipsowo-kartonowe, choć stanowią fantastyczne rozwiązanie do szybkiego wznoszenia ścianek działowych czy zabudów, posiadają pewną fundamentalną cechę: są chłonne. Ich gipsowy rdzeń i papierowa okładzina absorbują wodę, ale nie robią tego równomiernie. Różnice w chłonności są widoczne szczególnie na krawędziach docinanych płyt oraz wokół otworów po wkrętach, gdzie gips jest bardziej odsłonięty niż pod papierem.

Gładź, będąca mieszaniną spoiwa (zazwyczaj gipsu polimerowego lub cementu) i wody, do prawidłowego wiązania i uzyskania pełnej wytrzymałości potrzebuje odpowiedniej ilości wilgoci przez określony czas. Gdy nałoży się gładź na niezagruntowaną, chłonną płytę GK, płyta niczym gąbka zaczyna błyskawicznie wysysać wodę z nałożonej masy. Ten proces jest nierównomierny – tam, gdzie płyta jest bardziej chłonna, woda znika szybciej.

Zobacz także: Jak położyć gładź na baranka – krok po kroku

Takie szybkie i nierównomierne wysychanie masy gładziowej ma katastrofalne skutki. Po pierwsze, masa nie ma szansy prawidłowo związać, co prowadzi do osłabienia jej struktury i zmniejszenia twardości. Po drugie, kurczy się nierównomiernie, co drastycznie zwiększa ryzyko powstawania mikropęknięć, zwłaszcza w newralgicznych miejscach, takich jak spoiny między płytami czy wokół wkrętów. To zjawisko można porównać do prób pieczenia chleba w zbyt gorącym piecu – wierzch twardnieje natychmiast, środek pozostaje niedopieczony, a całość łatwo się kruszy.

Zadaniem gruntu, zwłaszcza tego przeznaczonego do powierzchni gipsowych, jest właśnie uszczelnienie podłoża i zredukowanie jego chłonności. Tworzy on cienką, lecz skuteczną barierę między chłonną płytą a wilgotną gładzią. Dzięki temu woda z gładzi odparowuje wolniej i bardziej równomiernie w całej masie, co pozwala spoiwu prawidłowo skrystalizować lub spolimeryzować, zapewniając gładzi maksymalną wytrzymałość i minimalizując wewnętrzne naprężenia prowadzące do pęknięć.

Co więcej, niektóre grunty, zwłaszcza te zawierające drobne cząsteczki kwarcu, tworzą na powierzchni płyty mikroskopijną warstwę o lekko szorstkiej strukturze. Działa to jak "klucz" lub "punkt zaczepienia" dla gładzi, zwiększając przyczepność gładzi do podłoża. To szczególnie ważne w miejscach, gdzie gładź nakłada się grubiej, np. podczas wyrównywania większych nierówności czy wypełniania głębszych ubytków. Bez tego dodatkowego wsparcia, gładź może mieć tendencję do "odchodzenia" od gładkiej powierzchni papieru, zwłaszcza przy nakładaniu kolejnych warstw.

Dodatkowe korzyści wynikające ze zmniejszenia chłonności płyt GK obejmują również optymalizację zużycia samej gładzi. Gdy podłoże jest nienasycone wodą (zbyt chłonne), pierwsza warstwa gładzi jest niejako "wchłaniana" w płytę, zamiast tworzyć jednolitą warstwę na jej powierzchni. Choć tabela wcześniej sugerowała minimalny wpływ na zużycie, w praktyce nierównomierne wiązanie i trudniejsza aplikacja na chłonnym podłożu mogą wymusić konieczność nakładania dodatkowych, cienkich warstw gładzi w celu osiągnięcia idealnej gładkości, co finalnie podnosi koszt materiałów.

Gruntowanie przyczynia się także do ujednolicenia kolorytu podłoża, co jest mniej kluczowe przed gładzią (która i tak przykryje kolor płyty), ale staje się nieocenione, gdy myślimy o dalszych etapach, zwłaszcza malowaniu. Choć skupiamy się na gruntowaniu przed gładzią, warto pamiętać o całym procesie. Dobrze przygotowana pod gruntowana płyta przed gładzią, a następnie gruntowana gładź przed farbą, to gwarancja braku prześwitów, plam i pasów na finalnej, pomalowanej ścianie.

Kolejnym argumentem przemawiającym za gruntowaniem jest fakt, że spoiny wykonane masą szpachlową (czyli tam, gdzie gładź będzie nakładana grubiej) mają inną chłonność niż powierzchnia papierowa płyty. Grunt wyrównuje tę różnicę, tworząc jednolitą powierzchnia aplikacji. Zapobiega to sytuacji, w której gładź nałożona na spoinę schnie inaczej niż gładź na powierzchni płyty, co może skutkować widocznymi "duchami" spoin po wyschnięciu i pomalowaniu. Równomierne wysychanie masy minimalizuje wewnętrzne naprężenia na styku różnych materiałów (gładź-spoinowanie-płyta GK).

Podsumowując, gruntowanie przed gładzią to nie jest fanaberia producentów chemii budowlanej, ale niezbędny etap technologiczny wynikający ze specyfiki płyt gipsowo-kartonowych. To jak budowanie domu na piasku bez wylania ławy fundamentowej, jeśli pominie się grunt. W krótkim okresie może się wydawać, że nic się nie dzieje, ale w dłuższej perspektywie problemy są niemal pewne. Traktując ten etap z należytą powagą, zyskujemy trwałość wykończenia ścian, pewność, że gładź i farba będą się doskonale trzymać, a efekt końcowy będzie gładki i estetyczny przez długie lata.

Wybór odpowiedniego gruntu do płyt gipsowo-kartonowych przed gładzią

Kiedy już zrozumieliśmy, że gruntowanie płyt GK przed gładzią to absolutna konieczność, pojawia się kolejne, równie ważne pytanie: jaki grunt wybrać? Rynek chemii budowlanej oferuje szeroki wachlarz produktów, a niewłaściwy wybór może częściowo lub całkowicie zniweczyć nasze wysiłki. Decyzja powinna być świadoma i dopasowana do specyficznych potrzeb.

Podstawowym i najczęściej polecanym rodzajem gruntu do płyt gipsowo-kartonowych jest grunt akrylowy głęboko penetrujący. Jest to uniwersalny preparat na bazie dyspersji akrylowych, który doskonale sprawdza się na podłożach o zróżnicowanej chłonności. Jego kluczową cechą jest zdolność do wnikania w strukturę płyty, zarówno gipsu, jak i papieru, uszczelniając pory i wyrównując chłonność. Typowy grunt akrylowy do płyt GK ma postać mlecznej cieczy, która po wyschnięciu staje się bezbarwna lub lekko żółtawa.

Warto szukać preparatów specjalnie oznaczonych jako gruntu do płyt GK lub podłoży gipsowych. Często zawierają one dodatki, które optymalizują ich działanie na tej specyficznej powierzchni. Mogą być lekko pigmentowane na niebiesko, zielono lub różowo, co ułatwia kontrolowanie, czy cała powierzchnia została dokładnie pokryta. Taki specjalistyczny grunt do płyt gipsowo-kartonowych zapewnia maksymalną skuteczność działania, penetrując tam, gdzie jest to potrzebne i tworząc idealną warstwę szczepną dla kolejnych mas.

Alternatywą, wspomnianą w dostarczonych danych, jest użycie farby podkładowej. To interesujące rozwiązanie, które stanowi swoisty most między gruntem a farbą nawierzchniową. Farba podkładowa (zwana też gruntująco-wyrównującą lub kryjącą) nie penetruje podłoża tak głęboko jak grunt akrylowy, ale tworzy na powierzchni bardziej kryjącą warstwę. Oprócz uszczelnienia chłonności, pomaga wstępnie ujednolicić kolorystykę podłoża i maskuje drobne nierówności lub ślady po szlifowaniu.

Kiedy rozważyć farbę podkładową zamiast "czystego" gruntu? Jest dobrym wyborem, gdy powierzchnia płyt GK jest już zaspoinowana, przeszlifowana, odpylona, ale widoczne są np. różnice kolorystyczne między papierem a masą szpachlową, które chcielibyśmy wstępnie zakryć. Może być też preferowana, gdy planujemy nałożyć cienką warstwę gładzi finiszowej tylko w celu ostatecznego wygładzenia powierzchni, a docelowo malować kolorową farbą – farba podkładowa ułatwi krycie farbie nawierzchniowej. Należy jednak upewnić się, że producent dopuszcza jej stosowanie jako preparat przed gładzią – nie każda farba podkładowa nadaje się do tego celu.

Przy wyborze konkretnego produktu warto zwrócić uwagę na kilka kluczowych parametrów podanych na opakowaniu. Po pierwsze, wydajność. Jest ona podawana w metrach kwadratowych na litr (m²/L) i informuje, jaką powierzchnię jesteśmy w stanie pokryć jedną warstwą gruntu. Dla płyt GK typowa wydajność dobrego gruntu to 8-12 m²/L na jedną warstwę. Niższa wydajność może świadczyć o konieczności nałożenia dwóch warstw lub gorszych właściwościach kryjących/penetrujących.

Po drugie, czas schnięcia. Standardowe grunty akrylowe schną zazwyczaj od 2 do 4 godzin w optymalnych warunkach (temperatura ok. 20°C, wilgotność powietrza ok. 50%). Należy bezwzględnie przestrzegać tego czasu przed nałożeniem kolejnych warstw gładzi. Aplikacja na mokry lub niedoschnięty grunt jest błędem i może pogorszyć przyczepność gładzi.

Po trzecie, sposób aplikacji. Większość gruntów akrylowych nanosi się wałkiem malarskim (najczęściej z krótkim lub średnim włosiem o długości 10-15 mm), pędzlem (w narożnikach i trudno dostępnych miejscach) lub natryskiem. Upewnij się, że masz odpowiednie narzędzia do wybranego produktu.

Po czwarte, zalecone rozcieńczenie lub jego brak. Wiele gruntów gotowych jest do użycia bezpośrednio z opakowania. Niektóre, zwłaszcza te mocno skoncentrowane, mogą wymagać rozcieńczenia wodą w określonej proporcji (np. 1:1, 1:3). Należy ściśle stosować się do zaleceń producenta. Zbyt mocno rozcieńczony grunt nie spełni swojej funkcji uszczelniającej, a nierozcieńczony (jeśli wymagał rozcieńczenia) może utworzyć na powierzchni błyszczącą, zeszkliwioną warstwę, do której gładź słabiej przylega.

Wreszcie, warto brać pod uwagę producenta. Choć unika się tu wskazywania konkretnych marek, rynek oferuje produkty z różnych półek cenowych. Pamiętaj, że oszczędność materiału (gładzi i farby) dzięki prawidłowemu gruntowaniu szybko rekompensuje nieco wyższy koszt lepszego gruntu. Często renomowani producenci systemów gipsowo-kartonowych czy chemii budowlanej oferują produkty wzajemnie kompatybilne (systemy: płyta GK - masa spoinowa - grunt - gładź - farba), co jest najbezpieczniejszym rozwiązaniem i minimalizuje ryzyko problemów.

Konsekwencje braku gruntowania płyt GK przed pracami gładziowymi

Ludzkość od zarania dziejów ma tendencję do szukania dróg na skróty. W remoncie takim "skrótem" wydaje się często pominięcie mało ekscytującego etapu, jakim jest gruntowanie. No bo co to właściwie daje? Przecież i tak wszystko będzie zakryte gładzią. Nic bardziej mylnego! Brak gruntowania płyt GK przed nałożeniem gładzi to zaproszenie problemów, które mogą pojawić się błyskawicznie lub ujawnić się po jakimś czasie, stając się powodem frustracji i dodatkowych kosztów. Można by rzec, że to strzał w kolano z opóźnionym zapłonem.

Najbardziej bezpośrednią i widoczną konsekwencją braku gruntowania jest fatalny wpływ na proces wiązania i schnięcia samej gładzi. Jak już wspomniano, nadmierna chłonność płyty GK wyciąga wodę z gładzi zbyt szybko i nierównomiernie. Powoduje to, że gładź nie osiąga swojej optymalnej wytrzymałości, staje się krucha, bardziej podatna na uszkodzenia mechaniczne i trudniejsza do szlifowania na gładko – ma tendencję do "rwania" pod papierem ściernym.

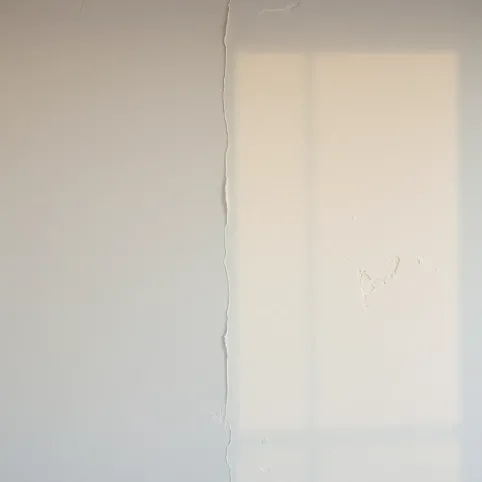

Kluczowym problemem jest zapobieganie pękaniu spoin. Spoiny między płytami G-K są miejscem, gdzie nakładamy najgrubszą warstwę masy szpachlowej lub gładzi. Dodatkowo, wzdłuż spoiny, a często na śladach po wkrętach, papierowa powierzchnia jest naruszona lub dociśnięta, co czyni te miejsca jeszcze bardziej chłonnymi. Bez gruntu, masa w spoinie wiąże w ekstremalnie trudnych warunkach - woda znika w błyskawicznym tempie. Powoduje to bardzo silne naprężenia skurczowe, które niemal gwarantują pojawienie się charakterystycznych, cienkich pęknięć wzdłuż spoin, a czasem nawet pęknięć gwiaździstych wokół wkrętów.

Mogłoby się wydawać, że pęknięcia w spoinach to mały problem. Nic z tych rzeczy! Takie pęknięcia są praktycznie niewidoczne na niepomalowanej gładzi. Ujawniają się w pełnej krasie dopiero po nałożeniu farby nawierzchniowej, zwłaszcza przy świetle padającym pod kątem (tzw. efekt pastwiskowy). Ich naprawa wymaga miejscowego usunięcia gładzi, ponownego gruntowania (tak, teraz już musisz to zrobić!), spoinowania, szlifowania, odpylania i malowania całej ściany lub przynajmniej dużego fragmentu, aby uniknąć widocznych połączeń nowej i starej farby. Mówiąc prościej: remont remontu.

Brak gruntowania przed gładzią ma też bezpośrednie konsekwencje dla etapu malowania, nawet jeśli gładź jakimś cudem się nie spękała. Na niezagruntowanej przed gładzią (a co za tym idzie, zazwyczaj też niezagruntowanej po gładzi, bo często te błędy idą w parze) powierzchni gips kartonowej + gładzi, farba nawierzchniowa zachowa się fatalnie. Podłoże będzie wciąż nierównomiernie chłonne – gładź i spoiny będą chłonąć inaczej niż reszta powierzchni. Farba nałożona na taką ścianę będzie schła w różnym tempie, co niemal na pewno doprowadzi do powstania smug, plam i widocznych "pasów" po wałku.

Co gorsza, aby uzyskać zadowalające krycie i jednolity kolor na tak problematycznym podłożu, trzeba będzie nałożyć znacznie więcej warstw farby. Gdzie zazwyczaj wystarczą dwie warstwy dobrej farby, tam będziesz potrzebować trzech, a czasem nawet czterech, a i tak efekt może być daleki od ideału. To bezpośrednio przekłada się na wyższe koszty materiałów (więcej farby) i pracy (więcej godzin malowania), a także frustrację z powodu niezadowalającego rezultatu.

Inne, choć rzadsze, ale bardzo problematyczne konsekwencje braku gruntowania obejmują uniknięcie kosztów poprawek związanych z łuszczeniem lub pęcherzeniem gładzi lub farby. Jeśli przyczepność gładzi do płyty GK jest słaba z powodu braku gruntu, istnieje ryzyko, że z czasem gładź zacznie się łuszczyć lub odpadać od podłoża, zwłaszcza w miejscach narażonych na większe naprężenia, wilgoć (np. łazienki, kuchnie) lub drobne uderzenia. Naprawa takiego defektu jest zazwyczaj bardzo inwazyjna i wymaga skuwania uszkodzonej gładzi, gruntowania, ponownego gładzenia i malowania – czyli de facto powtórzenia znacznej części pracy.

Myśląc w kategoriach opłacalności, pominięcie gruntowania to fałszywa ekonomia. Koszt dobrego gruntu na metr kwadratowy to zaledwie kilka złotych. Czas potrzebny na jego aplikację to kilka godzin. Koszt i czas naprawy pęknięć, łuszczącej się gładzi czy smug na farbie to często kwoty rzędu dziesiątek, a nawet setek złotych na metr kwadratowy, plus stres i opóźnienia w remoncie. Mądry budowlaniec czy inwestor wie, że lepiej zapobiegać niż leczyć, zwłaszcza gdy zapobieganie jest tak tanie i proste.

Właśnie dlatego eksperci stanowczo zalecają gruntowanie. To mały krok, który ma ogromne znaczenie dla całego procesu wykończeniowego i finalnego wyglądu ścian. Ignorowanie tej zasady to jak budowanie zamku na piasku i zdziwienie, gdy fale (lub po prostu czas i normalne użytkowanie) zaczną go podmywać.

Przygotowanie płyt GK i gruntowanie: Etapy przed nałożeniem gładzi

Droga do perfekcyjnie gładkich ścian zaczynających się od płyt gipsowo-kartonowych jest procesem wieloetapowym, gdzie każdy krok ma swoje znaczenie. Gruntowanie stanowi jeden z kluczowych momentów w tej sekwencji, ale aby było skuteczne, musi być poprzedzone odpowiednim przygotowaniem samego podłoża. Można to porównać do gotowania skomplikowanej potrawy – nawet najlepszy składnik (grunt) nie uratuje dania, jeśli pozostałe etapy (przygotowanie) zostaną zaniedbane.

Pierwszym i absolutnie fundamentalnym etapem po zamontowaniu płyt GK jest dokładne spoinowanie łączeń między nimi oraz maskowanie wszystkich śladów po wkrętach. To jest ten moment, kiedy likwidujemy widoczne "szwy" na naszej przyszłej ścianie. Zastosowanie odpowiednich mas szpachlowych, często zbrojonych taśmą (papierową, z włókna szklanego lub siatki), jest tu kluczowe. Masa wchodzi w kilkumilimetrowe przerwy między płytami i wypełnia wgłębienia po łebkach wkrętów, tworząc jednolitą powierzchnię.

Proces spoinowania to nie jednorazowe machnięcie szpachelką. Zazwyczaj wymaga nałożenia kilku warstw masy – pierwsza, "gruntująca", wypełniająca i służąca do wtopienia taśmy, a następnie kolejne warstwy, budujące płaską, niewidoczną spoinę, która idealnie przechodzi w płaszczyznę płyty. Maskowanie wkrętów również wymaga co najmniej dwóch, a często trzech cienkich warstw masy, aby po wyschnięciu wgłębienie było całkowicie wypełnione i niewidoczne. Jest to etap wymagający cierpliwości i precyzji, a także odpowiedniego czasu na wyschnięcie każdej warstwy (zazwyczaj od 12 do 24 godzin, w zależności od produktu, grubości warstwy i warunków panujących w pomieszczeniu).

Po pełnym wyschnięciu wszystkich warstw masy szpachlowej na spoinach i wkrętach następuje etap szlifowania. Jego celem jest całkowite zniwelowanie wszelkich nierówności, zgrubień i "schodków" nałożonej masy, tak aby spoiny stały się niewidoczne i stanowiły jednolitą płaszczyznę z powierzchnią płyty. Szlifowanie wykonuje się za pomocą specjalnych pack szlifierskich na wysięgnikach lub szlifierek mechanicznych, używając papieru ściernego o odpowiedniej gradacji – zazwyczaj zaczyna się od P150-P180 do zgrubnego wyrównania, a kończy na P220-P240 dla ostatecznego wygładzenia.

Ten etap jest chyba najbardziej nielubianym w całym procesie – pyli niemiłosiernie. Drobny pył gipsowy unosi się w powietrzu i osiada wszędzie. Jest jednak absolutnie kluczowy. Należy dążyć do uzyskania idealnie gładkiej, jednolitej powierzchni pod palcami. Wszelkie niedoskonałości na tym etapie (nierówności, rysy od grubego papieru) będą widoczne po nałożeniu gładzi, a tym bardziej po malowaniu.

Kolejnym, często niedocenianym krokiem jest dokładne odpylenie całej powierzchni. Po szlifowaniu na ścianach, sufitach i podłodze znajduje się warstwa drobnego pyłu gipsowego. Ten pył, jeśli zostanie pozostawiony, zadziała jak bariera między gruntem a płytą (czy masą szpachlową), uniemożliwiając gruntowi prawidłowe wniknięcie i związanie z podłożem. Grunt zamiast penetrować, zwiąże luźny pył, tworząc kruchą warstwę, która może odpaść wraz z nałożoną na nią gładzią i farbą. Mówiąc kolokwialnie: gruntujemy pył, a nie ścianę.

Odpylenie powinno być przeprowadzone dwuetapowo. Najpierw mechanicznie – przy użyciu odkurzacza przemysłowego z odpowiednimi filtrami i szczotką (najlepiej z miękkim włosiem, aby nie rysować delikatnej powierzchni płyty i masy). Należy odkurzyć całe ściany, sufity, a także podłogę i inne powierzchnie w pomieszczeniu, na których osiadł pył. Następnie powierzchnie gipsowo-kartonowe należy przetrzeć lekko wilgotną, czystą szmatką (mikrofibra sprawdza się tu świetnie), często ją płucząc. Szmatka powinna być tylko minimalnie wilgotna – chodzi o zebranie resztek pyłu, a nie moczenie płyty!

Dopiero po tak skrupulatnie przygotowanej powierzchni (spoiny i wkręty wypełnione, przeszlifowane do gładkości, powierzchnia odpylona) można przystąpić do gruntowania. Aplikujemy grunt wałkiem, pędzlem lub natryskiem, starając się równomiernie pokryć całą powierzchnię – zarówno powierzchnię płyt GK, jak i zaspoinowane fragmenty. Ważne jest, aby nie pozostawiać zacieków czy "grubych" miejsc – nadmiar gruntu również może stworzyć problematyczną warstwę.

Przygotowanie powierzchni pod malowanie, które de facto zaczyna się już od montażu i spoinowania płyt, a następnie gruntowania, jest procesem wymagającym dbałości o szczegóły na każdym etapie. Prawidłowo przeprowadzony cykl: spoinowanie -> szlifowanie -> odpylanie -> gruntowanie -> gładzenie -> szlifowanie gładzi -> odpylanie gładzi -> gruntowanie gładzi -> malowanie, jest jedyną drogą do uzyskania trwałego i estetycznie zadowalającego wykończenia ścian i sufitów z płyt GK. Pominięcie lub zaniedbanie któregokolwiek z tych kroków, a zwłaszcza fundamentalnego gruntowania po odpyleniu i przed gładzeniem, mści się w najmniej oczekiwanym momencie.